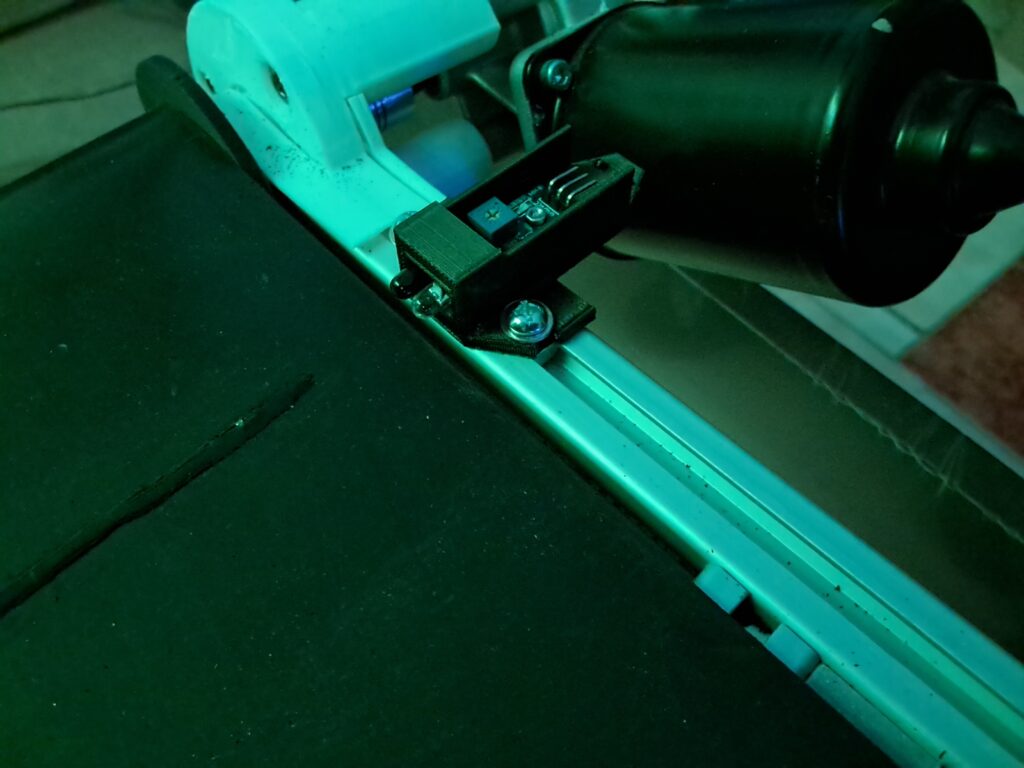

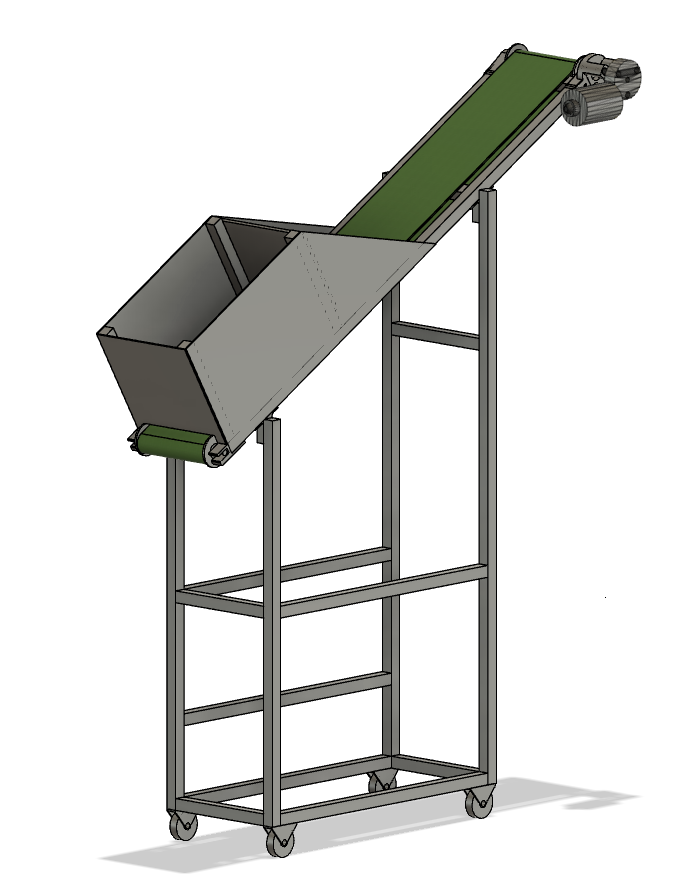

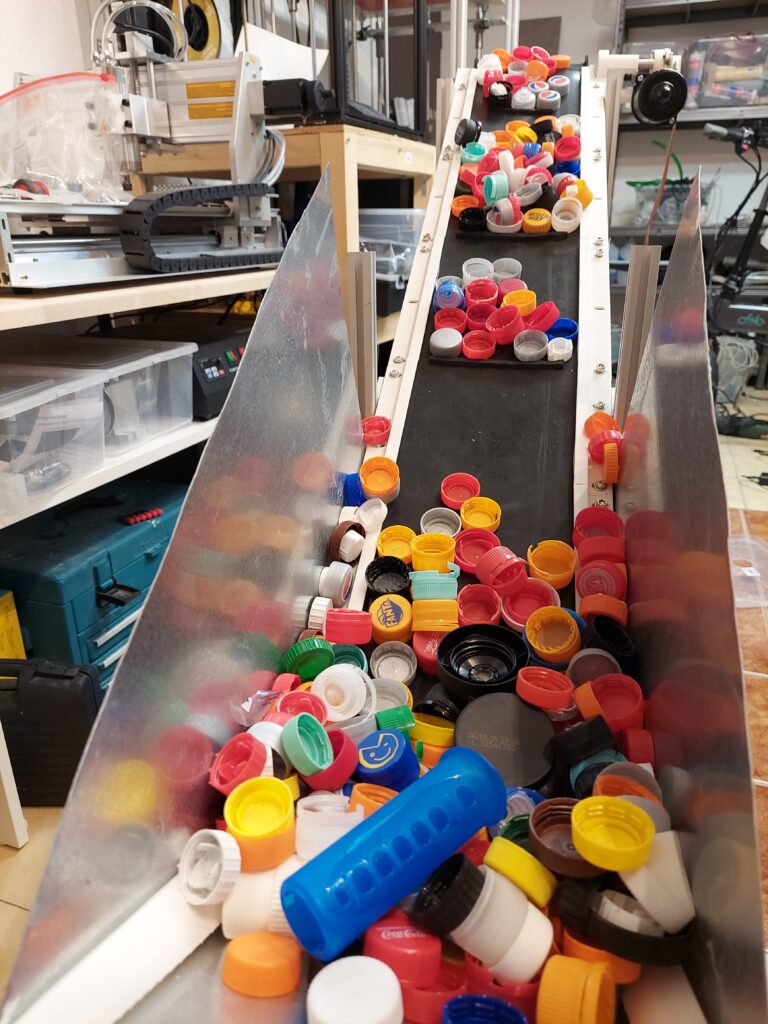

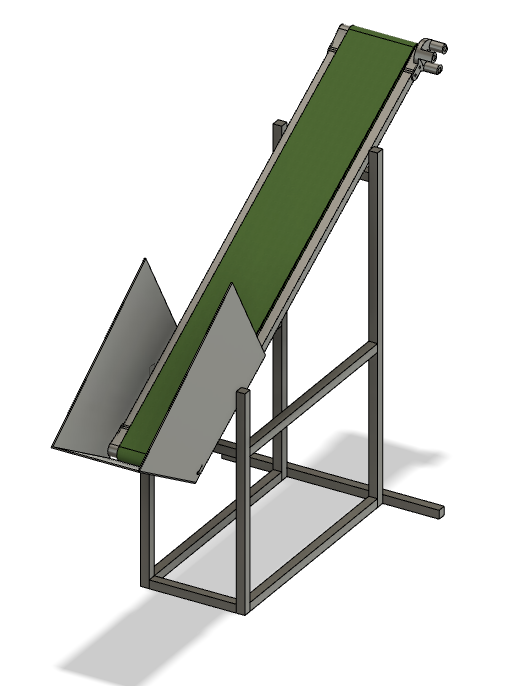

Die Erkenntnisse aus dem Feldeinsatz werden direkt in den Entwurf einer verbesserten Version gegossen. Das ganze Gerät ist nun durch vier Rollen am Gestell verschiebbar. Um das Band mittig zu halten bekommt die hintere Führungsrolle eine konische Kontur sowie seitliche Rollenführungen. Zudem kann das Band über Schrauben gespannt und ausgerichtet werden. Die Menge des Abgeworfenen Materials wird mittels Lichtschranke dosiert. Zudem erfolgt der Abwurf lediglich bei niedriger Schredder Last. Im Überlastfall erfolgt der Rücklauf über ein Wechselrelais. Zur Verminderung von EMV Problemen kommen Snubber zum Einsatz. Der Materialvorrat wandert komplett auf das Band und erhält im vorderen Bereich ein Blech um große Materialanhäufungen zu vermeiden. Tja, dafür das die erste Version am Rechner ganz gut aussah, einiges an Änderungen….