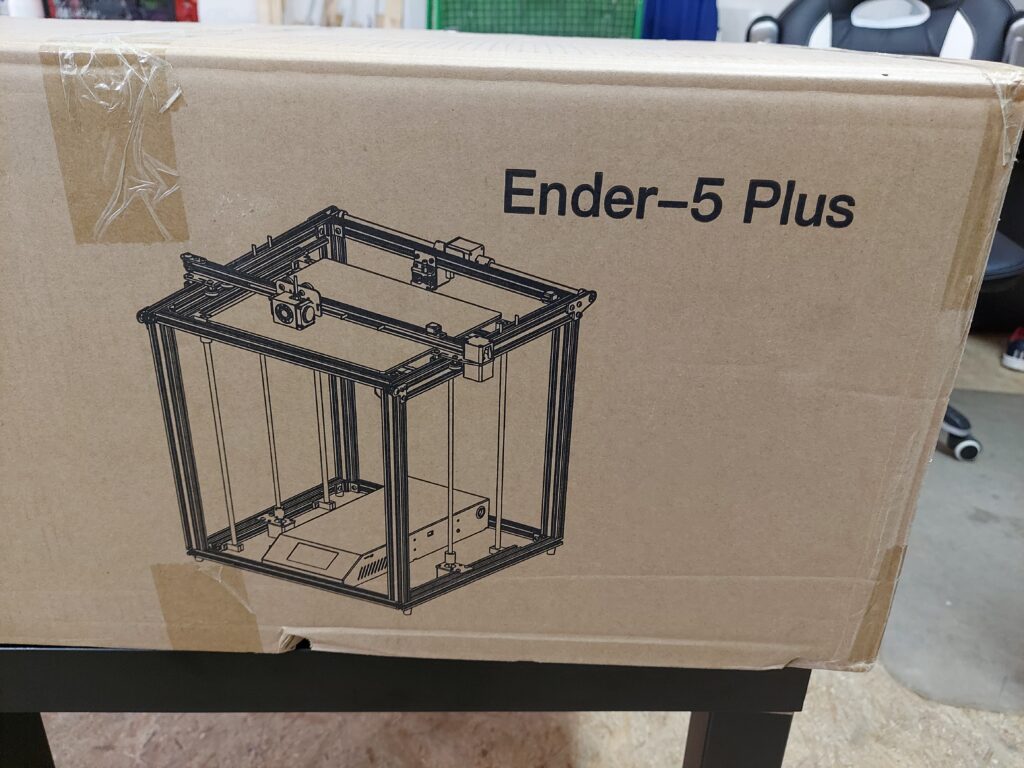

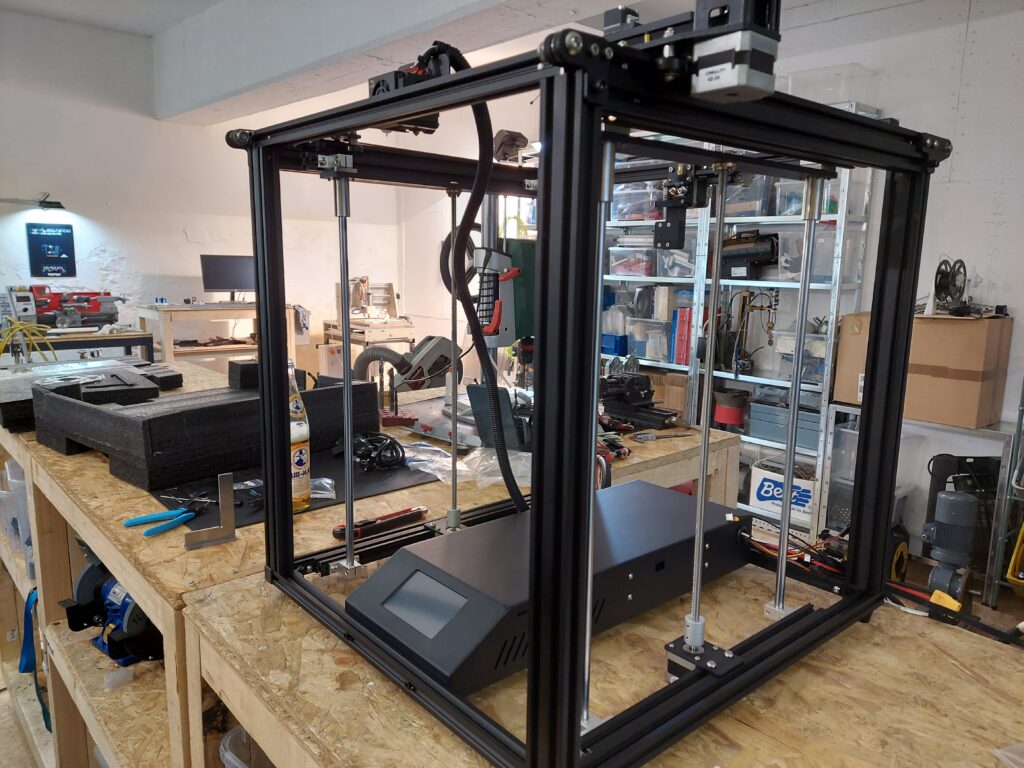

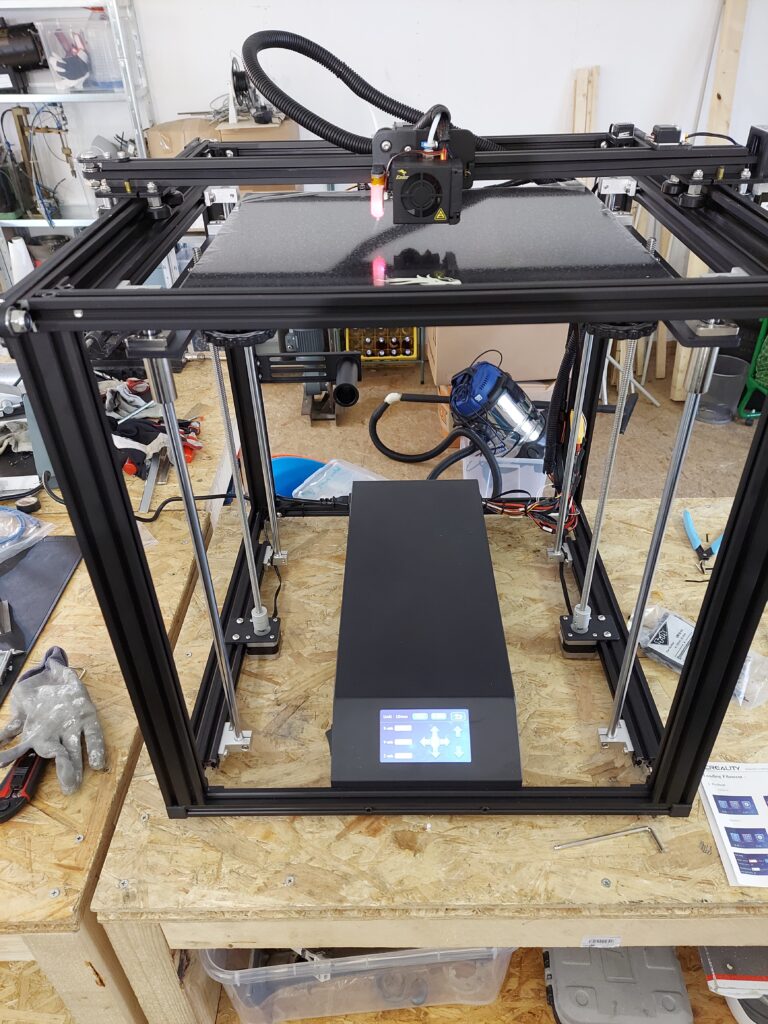

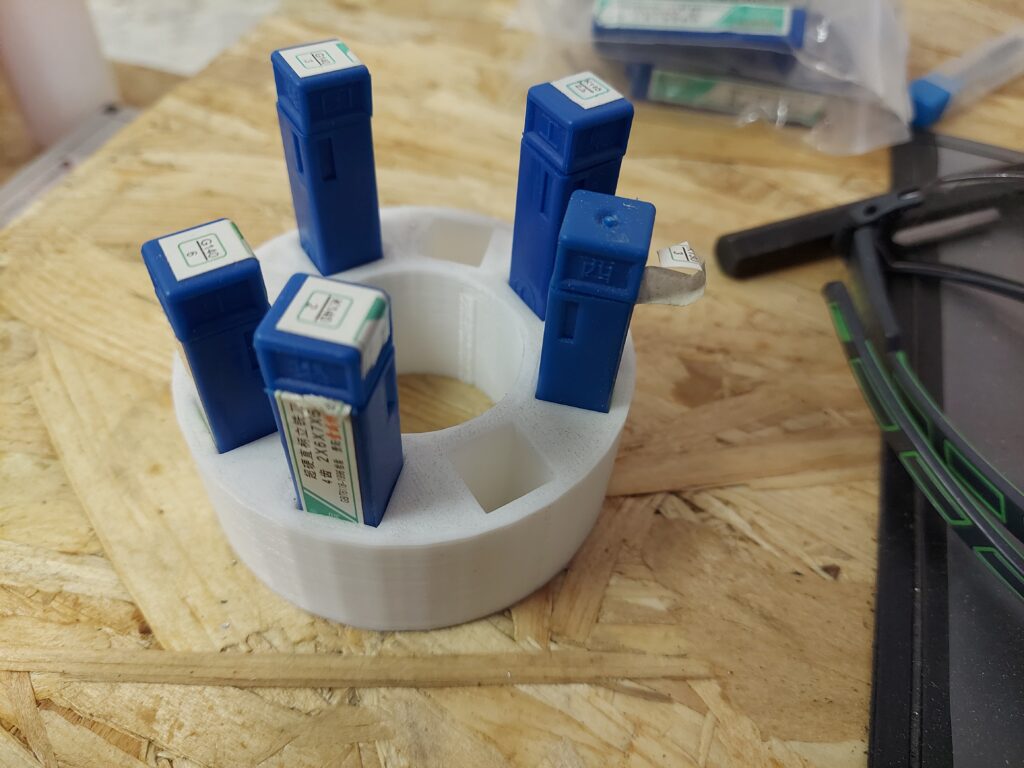

Durch den neuen Drucker erhöhen wir unsere Kapazität in dem Bereich, da insbesondere große Ausdrucke relativ lange dauern. Mit 350x350x400mm Druckraum ist er etwas kleiner als der Eigenbau-Drucker aber bei dem heutigen Preis & Qualitätsniveau ist kaufen die günstigere Alternative.

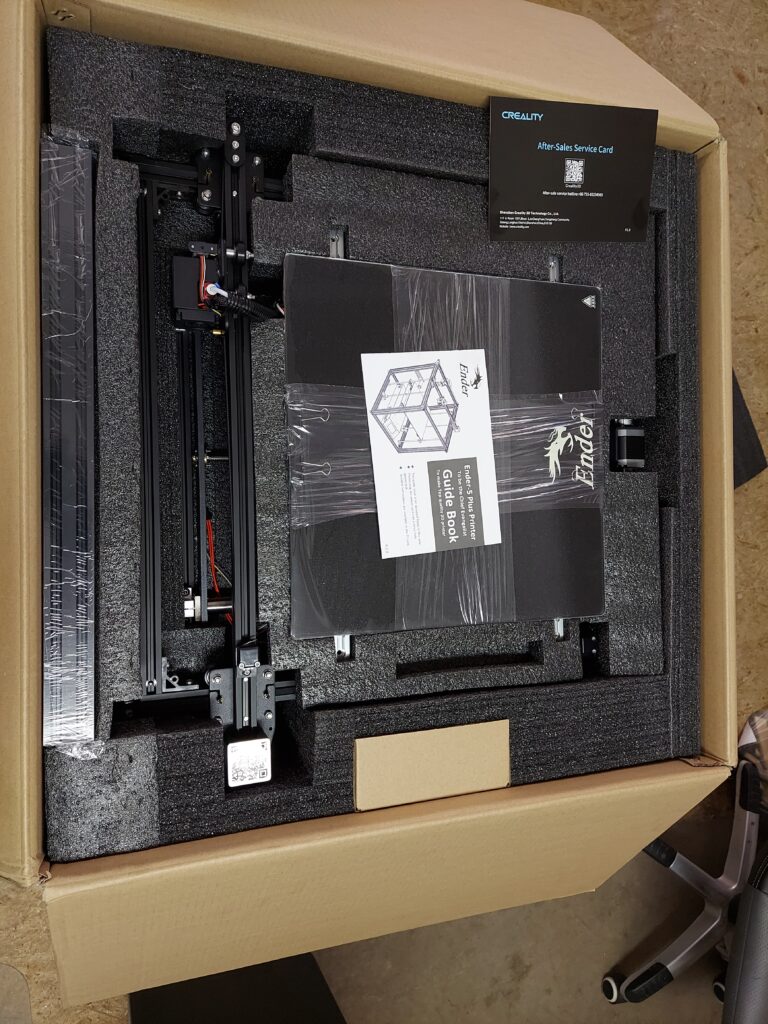

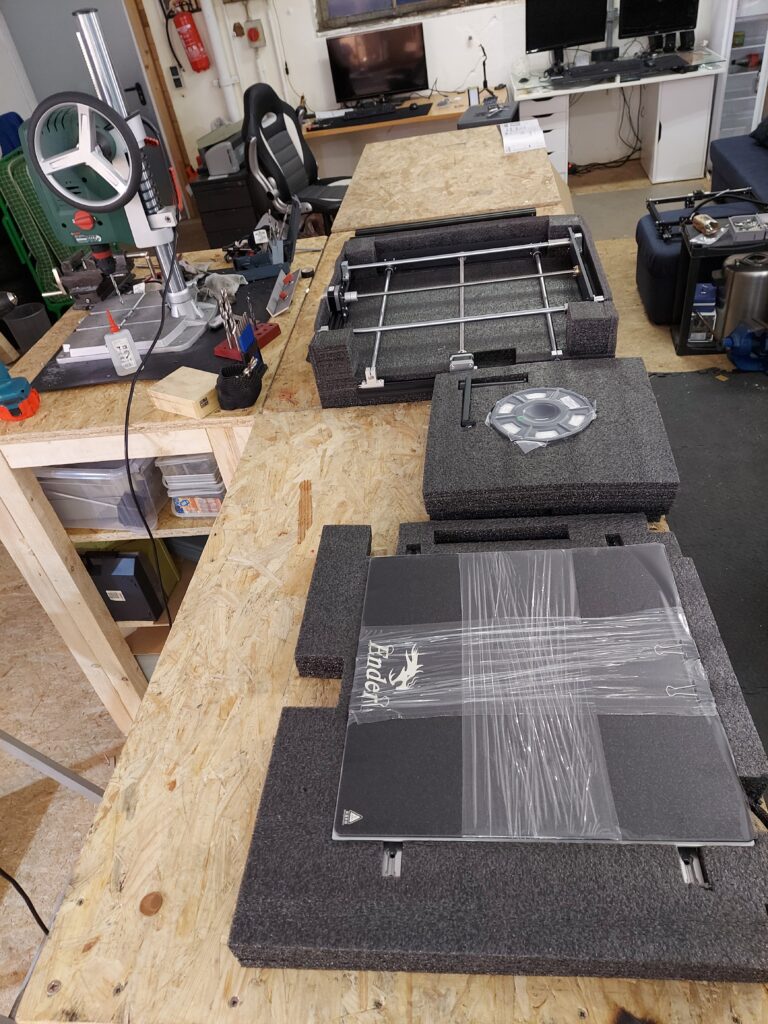

Das Gerät wird mit vormontierten Achsen geliefert, entsprechend einfach und schnell ist der Aufbau. Sogar Werkzeug und ein wenig Filament für den ersten Testdruck sind dabei. Sehr schön ist ebenfalls die Bedienung über das Touch-Display, die automatische homing Routine sowie die automatische Druckbettvermessung. Tja, seit dem Aufbau des ersten RepRap-Mendel vor 6 Jahren hat sich echt was getan.