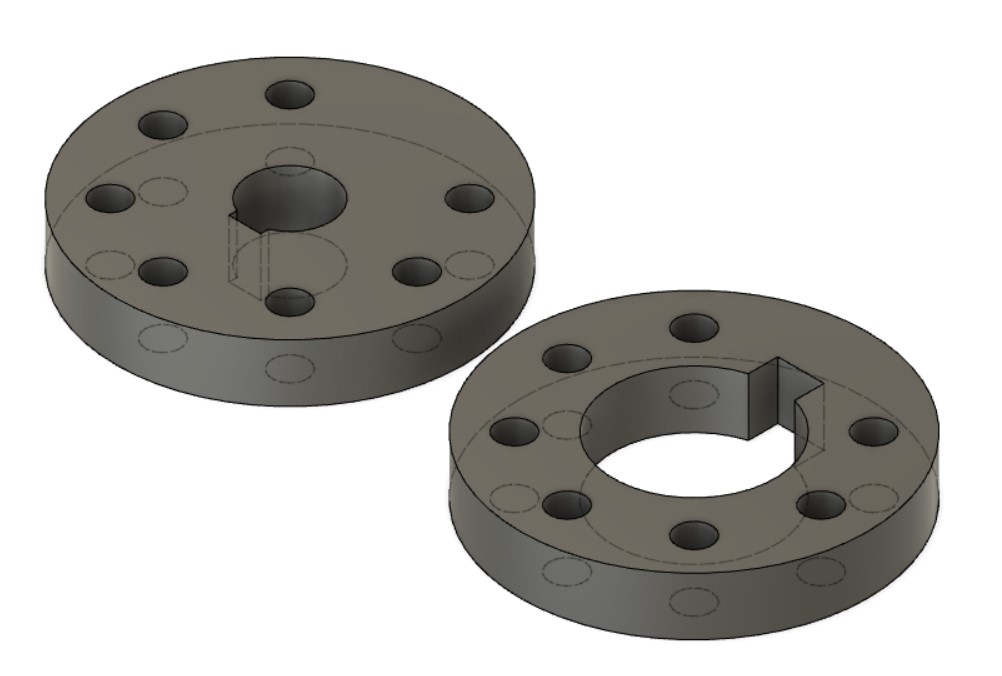

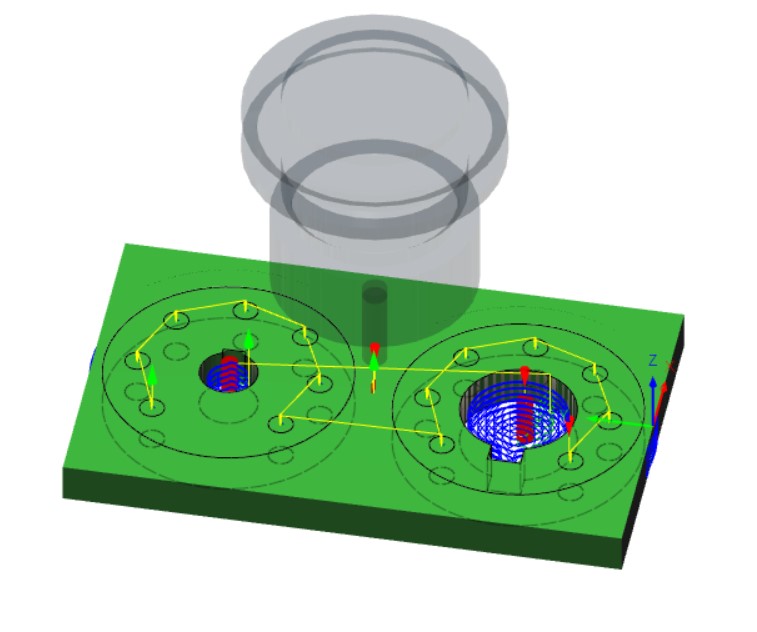

Nach dem Extruder ist nun das nächste Anbauteil für die Linie fertig. Die Messeinheit dient zur Ermittlung und Anzeige der Dicke des extrudierten Filaments. Das Material gelangt über einen Einlaufbereich zwischen zwei Rollen, von denen eine lose gelagert ist und mechanisch gegen eine Messuhr drückt. Die Dicke bzw. bei rundem Material der Durchmesser, kann somit direkt an der Messuhr abgelesen werden. Insgesamt ein sehr einfacher und kostengünstiger Aufbau, der allerdings eine gewisse Messunsicherheit mit sich bringt.