Ja wundervoll, alle Verbesserungen sind umgesetzt, womit das Projekt nun endet. Der Knecht aus Gummi und Metall steht als fester Bestandteil in der Recyclingecke und füttert den Schredder kontinuierlich mit Kunststoff-Leckereien. Man muss also nicht mehr Stunden vor dem Schredder verbringen und stupide Teile einwerfen sondern kann sich wichtigeren Themen widmen. Wir erinnern uns, das Projekt war Teil einer Funding Kampagne von Precious Plastic zur Verbesserung von Mikro-Recyclingsystemen, welche uns in dem Rahmen ein Budget für die Verwirklichung des Vorhabens zu Verfügung gestellt haben. Im Vorfeld wurde ein Kosten- und ein Zeitplan veranschlagt, danach musste der Projektfortschritt regelmäßig rückgemeldet werden. Im Ergebnis was das Projekt leicht über Zeitplan aber unter Budget, die Arbeitsstunden wurden komplett ehrenamtlich abgeleistet. Na dann, nach dem Projekt ist vor dem Projekt, auf zum nächsten Vorhaben. Der Detailinteressierte Leser möge über die Qualität des einfach gehaltenen Handyvideos hinweg sehen 🙂

v3 – modul3 – Elektronik

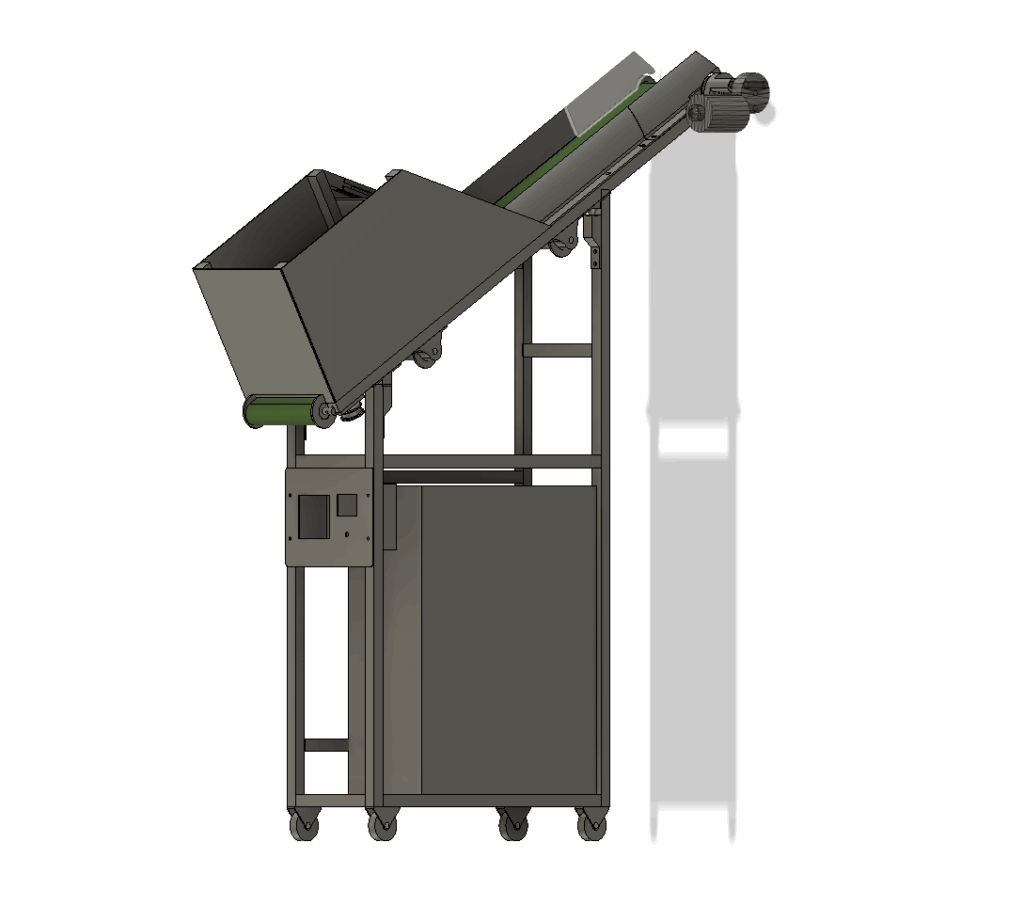

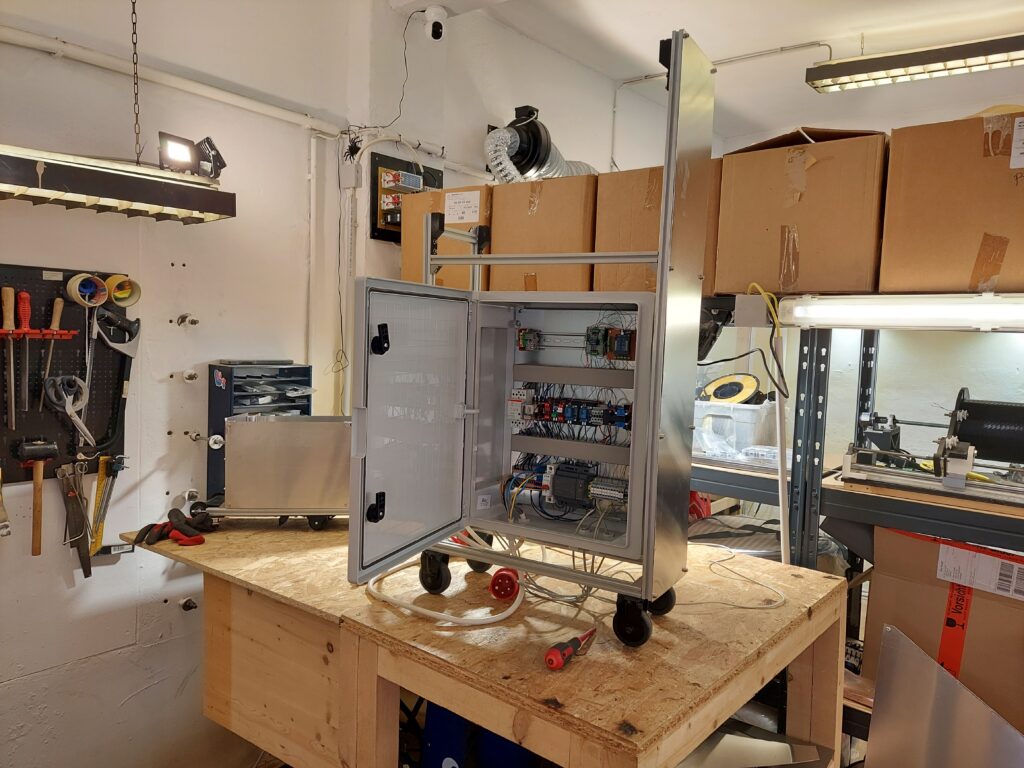

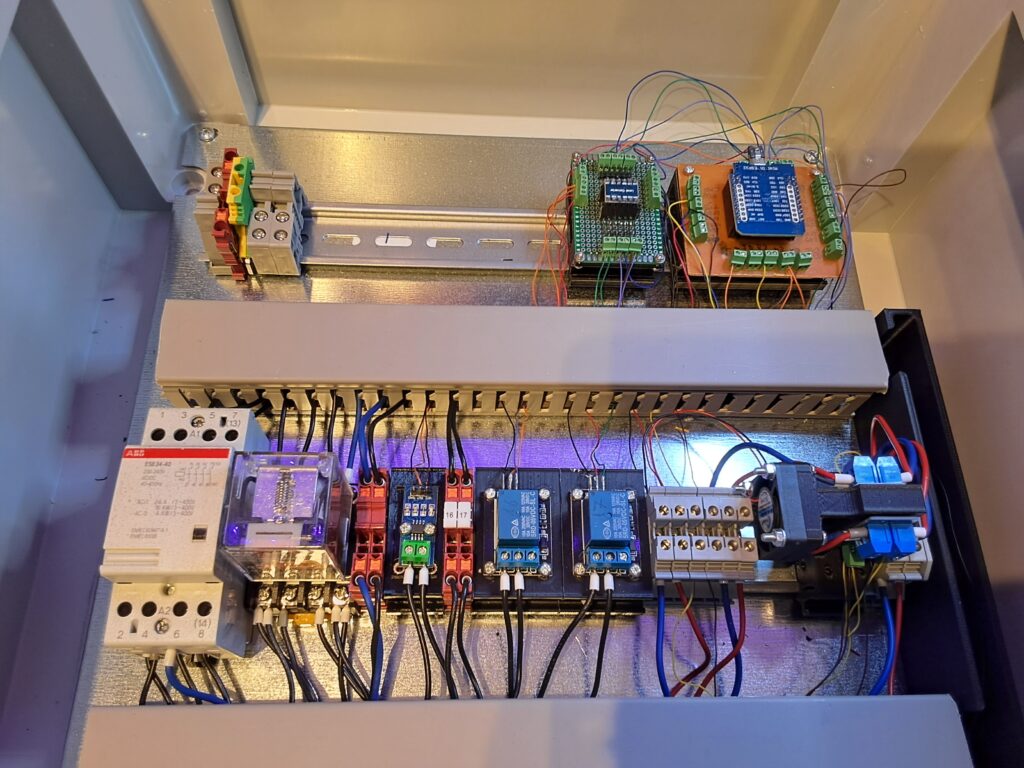

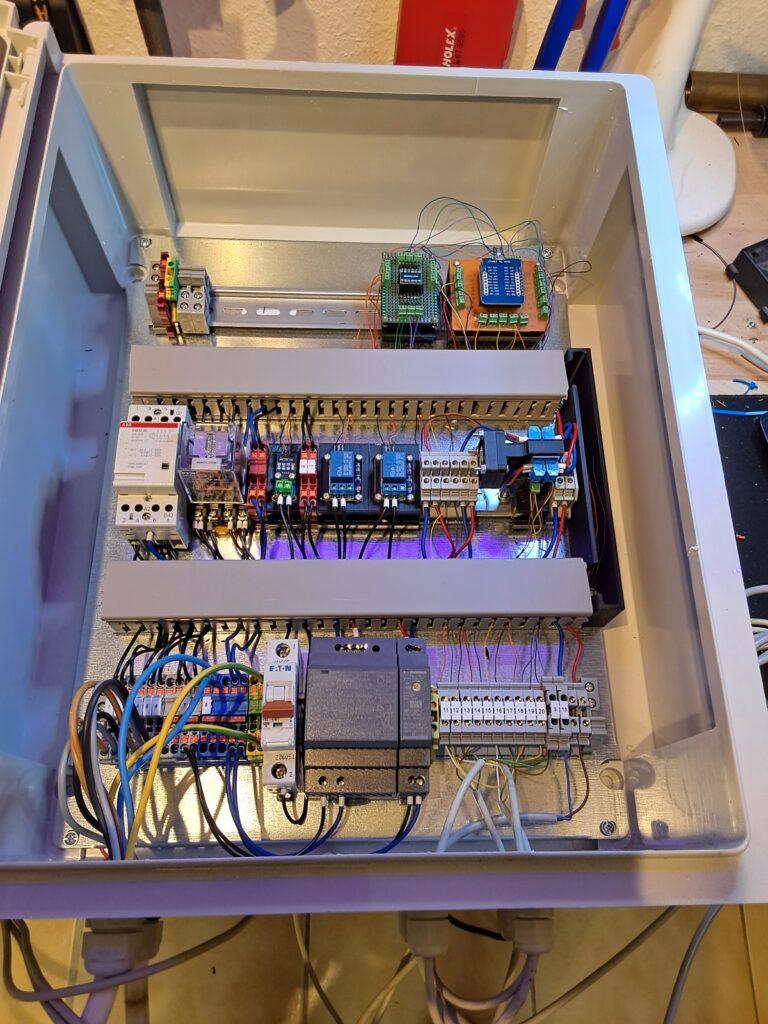

Gestell steht, Band steht, fehlt noch die Elektronik. Der vormals kleine Schaltschrank weicht einem grösseren Modell, welches auf drei Hutschienen den Relais und Anschlussklemmen ausreichend Platz bietet. Für Mikrocontroller, Level-Shifter, Snubber, Stromsensor und Motortreiber wurden eigens Halterungen entworfen und über 3D-Druck manifestiert. Besonders fancy ist dabei die Kralle der Motortreiber mit eingebautem Lüfter. Bei dem Motherboard der MCU stößt man auf einen alten Bekannten aus dem Platinen-Fräsprojekt welcher den bequemen Anschluss über Klemmen ermöglicht. Die Verbindung zur externen Peripherie Bandmotor, Lichtschranken und Schredder ist über Stecker gelöst um die Installation zu vereinfachen. Zu guter Letzt sind Display und Hauptschalter in einer gemeinsamen Einheit integriert welche an der Rückseite des Gestell Platz findet. Insgesamt ergibt sich dadurch ein flexibler und modularer Aufbau der Modifikationen, unabhängig von Gestell und Band erlaubt.

#v3 – modul2 – Bandeinheit

Nach der Anpassung des Untergestell ist das Band dran. Die Strategie ist die Gleiche, alle Erkenntnisse bzw. potentielle Verbesserungen aus dem vorherigen Funktionstest in konkrete Hardwareänderungen umsetzen. Der Materialvorrat erhält im unteren Bereich angeschrägte Seitenelemente. Damit rutscht kein Material mehr unter sondern nur noch auf das Band. Die Montage des vormals aufgeklebten Separatorblech erfolgt zur Verbesserung der Positionierung auf Profilstreben. Im unteren Bereich werden die Gegenstücke zu den Kegelführungen angebracht, womit das Band ohne viel Ausricht-Klimbim auf das Gestell gesetzt werden kann. Anschließend eine kleine Positionsanpassung der Lichtschranke, dann sind die Änderung abgefrühstückt.

#v3 – modul1 – das Gestell

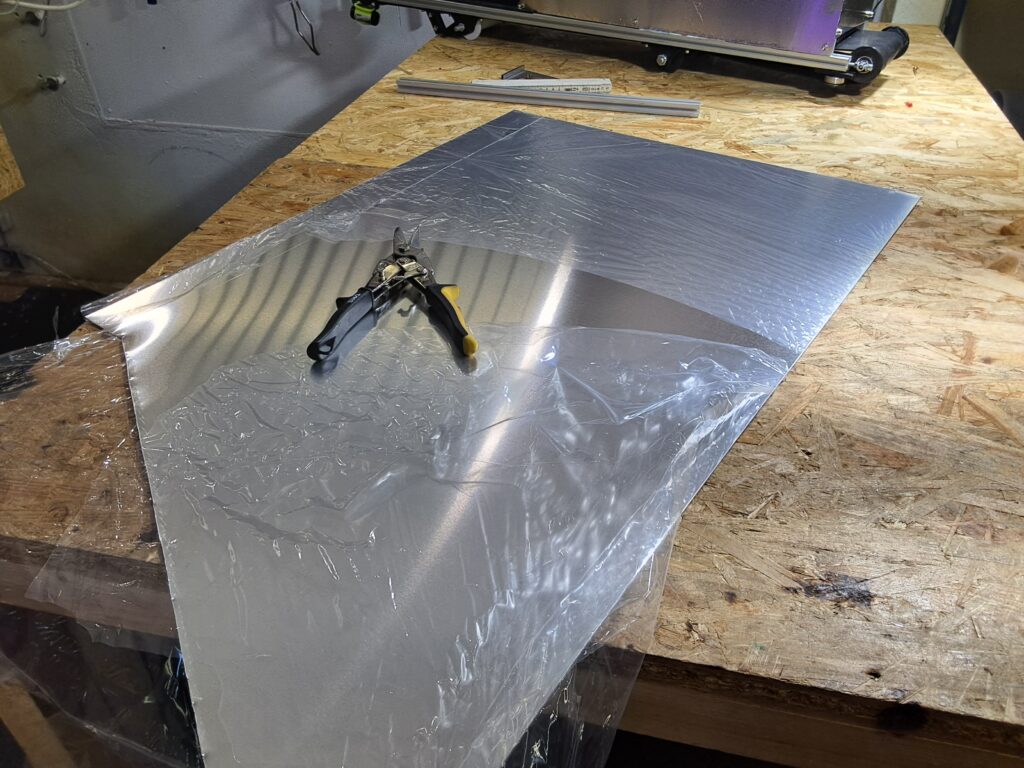

Und da geht es bereits mit Modul1 los, dem Untergestell. Die Extrusionsprofile bleiben erhalten, erlauben sie doch eine sehr flexible Anpassung an den jeweiligen Aufstellort in Bezug auf Höhe und Anstellwinkel. Lediglich die Gestellbreite ändert sich, um diese an das Band anzugleichen. Ergänzt werden zugeschnittene Bleche als Gehäuselemente. Die Montage des Bandes mit Schrauben ersetzen Kegelführungen, in welche das Band einfach eingelegt werden kann.

Förderband Iteration 3

Aus den Erkenntnissen des Version 2 Feldtest wird während Vollmond in einem hochkomplexen Verfahren die Essenz für eine verbesserte Version 3 herausdestilliert. Die Rekombination des Desoxyribonukleinsäurecodes des, der Feede:nden umfasst primär eine Modularisierung der Hauptkomponenten. Rahmen, Band und Elektronik werden jeweils separat modifizierbare Einheiten um den Nachbau durch Dritte zu vereinfachen. Der Rahmen besteht weiterhing aus Alu Strangprofilen, erweitert um Gehäusebleche. Der Schaltkasten wird Stark vergrößert und das Bedienpanel wandert an die Rückseite des Gestell. Das Band erhält zusätzliche Verstrebungen, abwurfschrägen und Zwischenelemente. Dann mal, Schraubendreher angespitzt und loslegen………..